Раздел 1. Технология холодной листовой штаповки |

Холодная штамповка. Романовский В.П. |

|

Глава 5. Штамповка неметаллических материалов |

предедущая

следующая

|

36. Резка и вырубка деталей из неметаллических материалов

Резка слоистых пластмасс и других хрупких материалов должна производиться на ножницах с параллельными ножами, так как при резке на гильотинных ножницах.

В результате изгиба отрезаемой заготовки наклонным ножом на ее поверхности образуется сеть трещин, называемая «елочкой».

Резка листов на полосы должна производиться с надежным прижимом материала, для чего прижимное устройство должно иметь индивидуальную регулировку. Глубина перекрытия режущей кромки ножей не более 0,5 мм.

Для резки изоляционных материалов целесообразно выделить специальные ножницы. При резке фольгированных пластмасс они должны быть положены фольгой вниз (к неподвижному ножу).

Резка слоистых и волокнистых пластиков, а также винипласта, целлулоида и полиэтилена возможна в холодном состоянии до 2-2,5 мм толщиной, а органического стекла до 1,5 мм.

При резке материалов большей толщины, а также в тех случаях, когда к качеству поверхности среза предъявляются повышенные требования, целесообразно применение подогрева материала до соответствующей температуры.

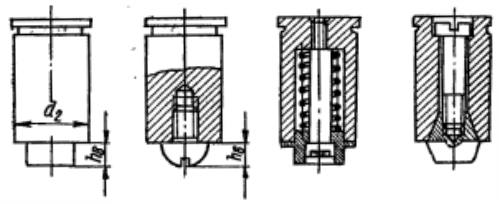

Рис. 207 Вырезка (просечка)

ножевыми штампам |

Из прокладочных неметаллических материалов - бумаги, картона и т.п., а также из тонколистовой фибры, текстолита и гетинакса - вырезаются всевозможные детали и прокладки различной конфигурации.

Вырезка деталей простой конфигурации обычно производится ножевыми штампами-просечками обычной или упрощенной конструкции (рис. 207).

Угол заострения ножей принимается равным: для мягких материалов (бумага, картон, прессшпан, кожа, фетр, резина, ткани) 15-20°, а для фибры, текстолита, гетинакса - 30-35°.

Для деталей и прокладок сложной конфигурации используют ленточно-ножевые штампы, у которых режущее полотно сделано из ленточной стали, изогнутой по форме вырезаемой детали (рис. 208).

Рис. 208 Ленточно-ножевой штамп |

При вырезке бумажных и других тонколистовых прокладок применяется штамповка пачками (до 50 листов), причем существуют два способа: штамповка насквозь на фибровой,

полиуретановой или деревянной подкладке и штамповка половины листов утолщенной пачки, причем вторая половина листов служит подкладкой.

Сопротивление срезу различных неметаллических материалов при вырезке в обычных штампах и просечке ножевыми штампами приведено в табл. 120 и 121.

При вырубке неметаллических материалов обычными штампами применяют следующие значения зазоров: для фибры и прессшпана (0,04 / 0,05) S;

для кожи, фетра и мягкого картона (0,02 /0,03) S; для гетинакса и текстолита - по табл. 128.

Вырубка фибровых, текстолитовых и гетинаксовых деталей имеет свои особенности и трудности. Фибра штампуется сравнительно хорошо в равномерно увлажненном состоянии.

Пересушенная фибра дает расслоения. При проектировании штампов следует учитывать изменение размеров влажной фибры при высыхании.

Тонколистовые фибровые детали простой конфигурации можно вырезать ножевыми штампами, Детали сложной конфигурации вырезают в штампах обычного типа с прижимам.

Таблица 120. Сопротивление срезу неметаллических материалов при вырезке в штампах.

| Материал | Сопративление срезу σср, кгс/мм2 |

| Фибра: обыкновенная | 12 - 17 |

| Фибра: твердая | 17 |

| Бумага: обыкновенная | 2 - 3 |

| Бумага: твердая | 2,5 - 4 |

| картон | 3 - 6 |

| эбонит | 3 |

| кожа | 4 - 5 |

| Целлулонд | 5 -6 |

| Органическое стекло | 7 - 9 |

| Гетинакс | 8 -12 |

| Текстолит | 9 -12 |

| Стеклотекстолит | 12 - 15 |

| Прессшпан | 7 - 8 |

| Миканит | 10 |

| Резина | 0,6 – 1,0 |

| Полиэтилен | 3 - 4 |

| Винипласт | 6 - 8 |

Таблица 121. Сопротивление срезу неметаллических материалов при просечке ножевыми штампами.

| Материал | Сопративление срезу σср, кгс/мм2 |

| Бумага(0,25мм): 1 лист | 16 |

| Бумага(0,25мм): 5 листов | 4,5 |

| Бумага(0,25мм): 10 листов | 2,3 |

| Бумага(0,25мм): 20 листов | 1,4 |

| Картон | 3 |

| Прессшпон | 7 |

| Клингерит | 4 |

| Мягкая кожа | 0,7 |

| Кожа дублёная | 5 |

| Целлулоид | 5 |

| Березовая фанера | 2 |

| Сосновая фанера | 1 |

| Текстолит | 9 |

| Гетинакс | 12 |

| Слюда(0,5 мм) | 8 |

| Слюда(2 мм) | 5 |

| Резина | 0,8 |

Примечание. При затуплении режущих кромок сопротивление срезу выше указанных.

Наибольшее значение из слоистых пластиков имеют гетинакс и текстолит, получившие широкое применение в электротехнике, радиотехнике и приборостроении.

По ГОСТ 2718-54 гетинакс подразделяется на две группы: 1) для нормальной частоты (марки А, Б, В, Вс, Г, Д); 2) для высокой частоты (марки Ав, Бв, Гв, Дв).

Текстолит выпускается двух видов: 1) листовой электротехнический (ГОСТ 2910-54) марок А, Б, В4, Г, СТ; 2) поделочный марок ПТК, ПТ, ПТ-1.

Гетинакс подвергается только вырубке, а текстолит - вырубке и гибке с подогревом. Предельная толщина гетинакса и текстолита для изготовления деталей вырубкой ограничена:

для гетинакса - 3 мм, а для текстолита - 6,5 мм. Гетинакс и текстолит относятся к термореактивным слоистым пластикам. Однако термореактивные смолы практически содержат небольшое количество термопластичных примесей,

вследствие чего гетинакс и текстолит при нагреве становятся менее хрупкими, чем в холодном состоянии. Поэтому вырубка с подогревом дает лучшую поверхность среза и меньшее количество дефектов.

Но нагрев заготовок усложняет производственный процесс и снижает производительность, ввиду чего вырубку деталей из гетинакса и текстолита рекомендуется производить по возможности в холодном состоянии,

применяя нагрев лишь в необходимых случаях.

Предельная толщина гетинакса и текстолита, штампуемых без подогрева, весьма ограничена (табл. 122).

Таблица 122. Предельная толщина материала при штамповке без подогрева, мм.

| Материал | Форма детали | Пробивка отверстий |

| простая | сложная |

| Гетинакс | 1,5 | 1,0 | 1,5 |

| Текстолит | 2,0 | 1,5 | 2,0 |

Поверхность среза при штамповке гетинакса и текстолита на штампах обычных типов получается не выше 2-3-го класса по ГОСТу. Если требуется более высокое качество поверхности среза (5-6-го класса),

следует применять зачистную штамповку.

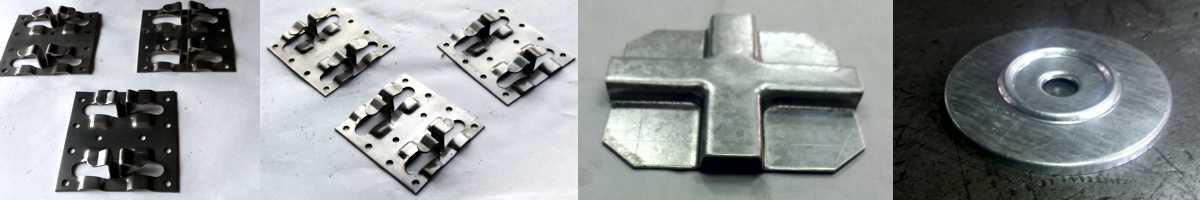

Рис. 209 Штамп для пробивки и

зачистки квадратных отверстий (а)

и обрабатываемая деталь (б) |

В радиоэлектронной промышленности применяется способ пробивки чистых отверстий в гетинаксе без подогрева, основанный на пробивке отверстий меньшего размера со сколом и одновременной зачистке краев отверстия.

На рис. 209 приведена конструкция пробивного штампу для пробивки и зачистки квадратных отверстий 4,2 X 4,2 мм.

Вначале предварительный пробивной пуансон 1, укрепленный в подпружиненной планке 4, продавливает отверстие размером 2,4 X 2,4 мм с грубым сколом по поверхности среза.

Опускающийся вслед за ним трубчатый пуансон 2, укрепленный в головке, обрезает шероховатый скол и образует квадратное отверстие размером 4,2 X 4,2 мм с чистой поверхностью среза.

Прижим 3 служит для плотного прижима гетинакса к матрице и для снятия его с пуансона.

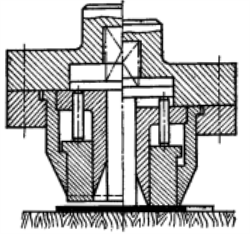

Рис. 210 Конструкция ступенчатых пробивных пуансонов с предварительным продавливающим выступом.

На рис. 210 приведены конструкции ступенчатых пробивных пуансонов с предварительным продавливающим выступом, применяемые при пробивке хрупких материалов (гетинакс) в холодном состоянии.

Эти конструкции ступенчатых пуансонов могут быть применены при пробивке отверстий различной формы.

Точность вырубленных деталей из гетинакса и текстолита значительно ниже точности металлических деталей, особенно при вырубке с подогревом материала. Примерная точность деталей,

штампуемых из гетинакса и текстолита, приведена в табл. 123.

Таблица 123. Точность деталей, вырубаемых из гетинакса и текстолита обычными штампами.

| Толщина материала, мм | Класс точности в зависимости от способа штамповки |

| без подогрева | с подогревом |

| До 1 | 4-5 | 5-7 |

| 1-2 | 5-7 | 7-8 |

| 2-3 | 7-8 | 8-9 |

В табл. 124 указан проверенный экспериментально режим подогрева слоистых пластиков перед вырубкой. Перегрев материала не дает увеличения пластичности, а приводит к появлению пузырчатости на поверхности материала.

Таблица 124. Режим подогрева слоистых пластиков.

| Материал | Марка | Температура подогрева, °C | Способ и время подогрева на 1 мм толщины |

| Гетинакс | Б; В; Д | 90 - 100 | В электропечах и термостатах 3-3,5 мин |

| Ав; Бв; Вв; Гв; Дв | 110 - 120 | Инфракрасными лампами 1,5-2,2 мин |

| Текстолит | Всех марок | 80 - 90 | Между двумя горячими плитами 1-1,5 мин |

| Стеклотекстолит | - | 10 - 90 | Односторонний нагрев 5-8 мин |

Нагрев заготовок осуществляется одним из следующих способов: 1) в электрических термостатах, устанавливаемых около пресса; 2) инфракрасными лампами) 3) токами высокой частоты;

4) в кипящей воде (15-30 мин); 5) между двумя нагретыми плитами.

Наиболее прост и дешев подогрев заготовок в кипящей воде.

Вырубку гетинаксовых и текстолитовых деталей производят, как правило, в совмещенных штампах с прижимом заготовки. Прижим уменьшает возможность образования трещин и улучшает

поверхность среза даже без подогрева материала. Вырубка с подогревом гетинакса, но без прижима заготовки не обеспечивает получения качественной поверхности среза.

Усилие прижима при вырубке деталей из гетинакса и текстолита определяется по формуле:

Q = qLS

, где q - давление прижима, кгс/мм2 (табл. 125);

L - длина периметра вырубки, мм;

S - толщина материала, мм.

Таблица 125. Давление прижима при вырубке гетинакса и текстолита.

| Толщина материала, мм | Давление прижима, кгс/мм2 |

| До 1 | 0,6-1,0 |

| 1-2 | 1,0-1,5 |

| 2-3 | 1,5-2,0 |

Расчет исполнительных размеров матриц и пуансонов приведен в специальной литературе.

При проектировании штампов следует учитывать усадку гетинакса, составляющую при нагреве до 100°С около 0,2% линейных размеров.

Иногда пробивка мелких отверстий диаметром (0,3/0,5) S производится в зажатом состоянии штампом, конструкция которого приведена на рис. 32.

Штамповку деталей из стеклотекстолита следует производить в комбинированных штампах с прижимом материала, причем пуансон должен быть подогнан к матрице без зазора.

Пробивные пуансоны и матрицы следует увеличивать на 0,03 S, так как размеры отверстия уменьшаются после пробивки.

Органическое стекло является термопластичным материалом и штампуется только в нагретом до 100°С состоянии. Охлаждение отштампованных деталей производится погружением их в холодную воду.

Следует предохранять штампуемые детали от поверхностных царапин и повреждений.

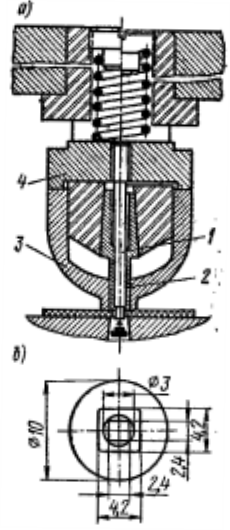

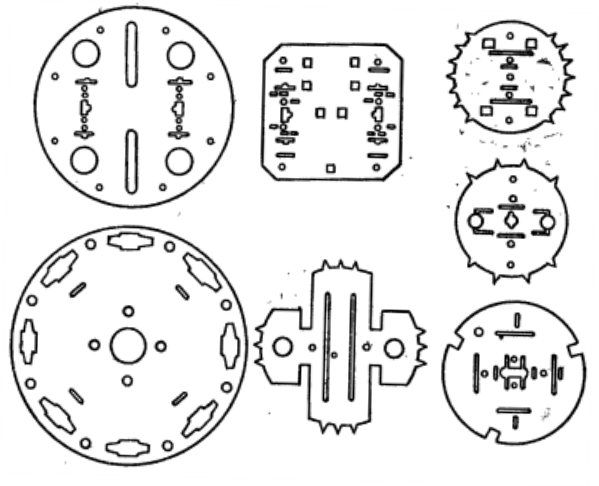

Из слюды вырубается большое количество плоских слюдяных пластин (рис. 211) с весьма точными размерами отверстий и расстояниями между их осями, достигающими 3-го, а иногда и 2-го класса точности.

Рис. 211 Слюдяные пластинки с точными размерами отверстий

Требуемая точность обеспечивается правильной конструкцией и качественным изготовленнием комбинированных штампов.

Особенностью конструкции штампов для слюды является предельное уменьшение длины пуансонов при максимальном уменьшении толищины верхней матрицы, пуансонодержателя и выталкивателя,

а также применение дополнительного съема сжатым воздухом через штуцер в верхней части штампа. Сжатый воздух продувает зазоры и очищает штамп от слюдяной пыли, повышая его стойкость.

Точность изготовления штампа обеспечивается разметкой и сверлением матрицы и пуансонодержателей на координатно-расточных станках.

Фигурные отверстия в матрице получаются путем прошивки сырой матрицы закаленным пуансоном.

При вырубке гетинакса и текстолита применяют большую величину перемычек, чем для металла, так как вследствие хрупкости этих материалов малые перемычки растрескиваются и выкрашиваются,

причем их частицы попадают в зазор между матрицей и пуансоном, вызывая преждевременный износ штампа. В табл. 126 и 127 приведены экспериментально установленные величины

перемычек для вырубки деталей из гетинакса и текстолита.

Таблица 126. Перемычки при вырубке деталей из гетинакса, мм.

| Толщина материала, мм | Вырубка круглых деталей | Вырубка прямоугольных деталей |

| Перемычки между деталями | Боковые перемычки | Перемычки между деталями | Боковые перемычки |

| До 0,5 | 1,5 | 1,5 | 2,0 | 2,0 |

| 0,5-1,0 | 1,5 | 1,5 | 2,0 | 2,0 |

| 1,0-1,5 | 2,0 | 2,5 | 2,5 | 3,0. |

| 1,5-2,0 | 2,5 | 3,0 | 3,0 | 3,5 |

| 2,0-2,5 | 3,0 | 3,5 | 3,5 | 4,0 |

| 2,5-3,0 | 3,5 | 4,0 | 4,5 | 5,0 |

Примечания:

1.Ширина кромки, обрезаемой шаговым ножом, берется равной ширине перемычки.

2.При вырубке деталей с поворотом полосы ширина перемычек увеличивается в 1,5-2 раза.

Таблица 127. Перемычки при вырубке деталей из текстолита, мм.

| Толщина материала, мм | Вырубка круглых деталей | Вырубка прямоугольных деталей |

| Перемычки между деталями | Боковые перемычки | Перемычки между деталями | Боковые перемычки |

| До 0,5 | 1,3 | 1,5 | 1,5 | 1,5 |

| 0,5--1,0 | 1,3 | 1,5 | 1,5 | 1,5 |

| 1,0-1,5 | 1,5 | 1,7 | 1,5 | 2,0 |

| 1,5-2,0 | 2,0 | 2,2 | 2,0 | 2,5 |

| 2,0-2,5 | 2,5 | 3,0 | 3,0 | 3,5 |

| 2,5-3,0 | 3,0 | 3,5 | 4,0 | 4,5 |

Примечания:

1. Ширина кромки, обрезаемой шаговым ножом, берется равной ширине перемычки.

2. При вырубке деталей с поворотом полосы ширина перемычек увеличивается в 1,5-2 раза.

Зазоры между матрицей и пуансоном при вырубке гетинакса и текстолита берутся меньшей величины, чем для металла, так как вследствие хрупкости материала срез по толщине приобретает характер скола.

В табл. 128 приведены экспериментально проверенные значения зазоров, в пределах которых получается качественная поверхность среза.

Таблица 128. Двусторонние зазоры при вырубке гетинакса и текстолита.

| Толщина материала, мм | Минимальный двусторонний зазор, мм | Максимальный двусторонний зазор, мм, в зависимости от размера вырубаемых деталей и пробиваемых отверстий, мм |

| До 10 | Св. 10 до 50 | Св. 50 до 120 | Св. 120 до 260 |

От 0,5 до 0,6

Св. 0,6 - 0,8

0,8 - 1,0

1,0 - 1,2

1,2 - 1,5

1,5 - 1,8

1,8 - 2,1

2,1 - 2,5

2,5 - 3,0 |

0,010

0,015

0,020

0,025

0,030

0,035

0,040

0,045

0,050 |

0,020

0,030

0,035

0,040

0,045

0,050

0,055

0,060

0,065 |

0,030

0,040

0,045

0,050

0,055

0,060

0,065

0,070

0,075 |

0,040

0,050

0,055

0,060

0,065

0,070

0,075

0,080

0,085 |

0,050

0,060

0,065

0,070

0,075

0,080

0,085

0,090

0,095 |

Примечания:

1.На чертежах штампов указывается минимальный двусторонний зазор. Максимальный двусторонний зазор является справочным при изготовлении и приемке штампов.

2.Максимальный двусторонний зазор назначается по наибольшему габаритному размеру вырубки.

Вырубка деталей из слоистых пластиков сопровождается значительным пружинением материала, в результате которого наружные размеры детали получаются больше размеров матрицы, а размеры отверстий - меньше размеров пуансона.

При вырубке без подогрева пружинение равно для гетинакса 4%, а для текстолита 5% от толщины материала. При вырубке с подогревом гетинакса и текстолита

изменение размеров детали осложняется усадкой размеров деталей после остывания материала.

При вырубке наружного контура усадка действует в направлении, противоположном пружинению. При пробивке отверстий усадка и пружинение направлены в сторону уменьшения размеров отверстия.

Суммарная усадка определяется по формулам:

для вырубки наружного контура δнар = аL – δу

для пробивки отверстия δотв = Cl + δу,

, где а и с - коэффициенты термической усадки размеров;

L - измеряемый размер детали;

δу - изменение размеров в результате упругого пружинения.

Средние значения этих величии приведены в табл. 129.

Стойкость штампов при вырубке слоистых пластиков невысокая В обычно составляет от 1500 до 2500 шт, до переточки.

Таблица 129. Коэффициенты усадки размеров деталей.

| Материал | Толщина материала, мм | а, % | с, % | δу, % |

| Гетинакс | 1,0

1,5

2,0

2,5

3,0 | 0,20

0,22

0,25

0,27

0,30 | 0,25

0,30

0,35

0,40

0,50 | 0,03

0,04

0,05

0,06

0,07 |

| Текстолит | 2,0

2,5

8,0 | 0,20

0,25

0,28 | 0,26

0,30

0,36 | 0,08

0,10

0,12 |

Как было указано, такие материалы, как текстолит, фибра и гетииакс, при вырубке не дают чистой поверхности среза. В случае повышенных требований к чистоте среза деталей

из указанных материалов применяется зачистка по наружному контуру. Зачистной штамп в ряде случаев делается ножевой конструкции: пуансон представляет собой

плоскую алюминиевую или медную пластинку, а матрица имеет клиновую (ножевую) форму с углом 35-40°.

Для зачистки фибры иногда применяют матрицы с закругленными режущими кромками с r = (0,1/ 0,2) S.

|